9.2 Маркировка классов прочности

Символы, которыеследуетуказыватьпримаркировкеклассовпрочности, приведенывтаблице 14.

Таблица 14 -Символы, используемыепримаркировке

|

Класспрочности |

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

10.9 |

12.9 |

|

Символмаркировкиа,b |

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

10.9b |

12.9 |

|

аТочкувмаркировочномсимволедопускаетсяопускать. bДляклассапрочности 10.9, когдаиспользуютнизкоуглеродистыемартенситныестали, см. таблицу 2. |

Дляболтовивинтовнебольшихразмеровиликогдасимволымаркировки, указанныевтаблице 14, невозможныиз-заформыголовки, допускаетсяприменятьприведенныевтаблице 15 символымаркировкипосистемециферблата.

Таблица 15 -Системациферблатадлямаркировкиболтовивинтов

|

Класспрочности |

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

|

Символ маркировки |

Окончаниетаблицы 15

|

Класспрочности |

6.8 |

8.8 |

9.8 |

10.9 |

10.9 |

12.9 |

|

Символмаркировки |

||||||

|

аПоложение, соответствующеедвенадцатичасам (контрольнаяотметка), необходимомаркироватьлиботоварнымзнакомизготовителя, либоточкой. bКласспрочностимаркируетсялибоштрихом, либодвойнымштрихом, адляклассапрочности 12.9 -точкой. |

Точность болтов

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности

Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

Рейтинг: /5 —

голосов

9.1 Обозначения

Маркировочныеобозначенияприведенывтаблицах 12 и 13.

Таблица 12 -Маркировочныеобозначениягаекпоклассампрочностивсоответствиис 3.1

|

Класспрочности |

4 |

5 |

6 |

|

|

Альтернативная |

илисимвол обозначения |

4 |

5 |

6 |

|

иликодовый символ (система циферблата) |

Окончаниетаблицы

12

|

Класс |

8 |

9 |

10 |

121) |

|

|

Альтер- |

илисимвол обозна- |

8 |

9 |

10 |

12 |

|

иликодовый символ (система цифер- |

|||||

|

1)Впозиции 12 чмаркировочнаяточканеможетбытьзамененаклеймомизготовителя. |

Таблица 13 -Маркировкагаекпоклассампрочностивсоответствиис 3.2

|

Класспрочности |

04 |

05 |

|

Маркировка |

8.5 Испытание пробной нагрузкой полноразмерных болтов и винтов

Испытание пробной нагрузкой состоит из следующих двух операций:

a) приложения

установленной растягивающей пробной нагрузки (см. рисунок );

b) измерения остаточного

удлинения, вызываемого пробной нагрузкой.

Пробную нагрузку, приведенную в таблицах и , следует прикладывать к болту, установленному в разрывную

испытательную машину, по оси. Полная пробная нагрузка должна действовать в

течение 15 с. Длина свободного нагруженного участка резьбы должна

равняться одному диаметру (1d).

Для болтов и винтов с резьбой до головки длина свободного

нагруженного участка резьбы должна, по возможности, соответствовать одному

диаметру (1d).

Для измерения остаточного удлинения торцы болта или винта должны

быть подготовлены соответствующим образом (см. рисунок ). Перед приложением пробной нагрузки и после снятия нагрузки

измеряют длину болта или винта измерительным прибором со сферическими

измерительными наконечниками. Для сведения к минимуму погрешности измерений

следует использовать перчатки или клещи.

Результат испытания пробной нагрузкой можно считать

удовлетворительным, если длина болта, винта или шпильки после приложения

пробной нагрузки осталась такой же, как перед приложением нагрузки с допуском

±12,5 мкм, учитывающим погрешность измерений.

Скорость испытаний, определяемая скоростью ползуна со свободным

ходом, не должна превышать 3 мм/мин. Захваты испытательной машины должны быть

самоцентрирующиеся для исключения изгиба испытательного образца.

При первоначальном приложении пробной нагрузки из-за влияния

некоторых случайных факторов, таких как отклонение от прямолинейности,

отклонение от соосности (плюс погрешность измерений), остаточное удлинение

может оказаться больше допускаемого. В таких случаях крепежные изделия

необходимо подвергать повторному испытанию нагрузкой, большей первоначальной на

3 %; результат испытания может рассматриваться как удовлетворительный, если

длина после повторного испытания будет такой же, как перед этим испытанием (с допуском

12,5 мкм на погрешность измерений).

Полноразмерный болт

Полноразмерный винт

Требуемый контакт сфера-конус между измерительными точками и просверленными

центровыми отверстиями в торце болта или винта

аdh — средний ряд по ГОСТ 11284 (см.

таблицу ).

Рисунок 2 — Приложение пробной нагрузки к полноразмерным

болтам и винтам

8.9 Испытание на обезуглероживание: оценка состояния углерода на поверхности

Используя соответствующий метод измерений ( 8.9.2.1 или 8.9.2.2)

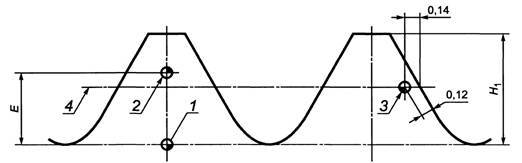

на продольном сечении участка резьбы проверяют , соответствуют ли установленным предельным значениям высота необезуглероженной зоны ( основного металла Е ) и глубина зоны полного обезуглероживания ( G ) ( см . рисунок 5).

Максимальное значение G и формулы , определяющие минимальные значения E , приведены в таблице 3 .

1 — полностью обезуглероженная зона ;

2 — частично обезуглероженная зона ;

3 — образующая среднего диаметра резьбы ; 4 — основной металл ( необезуглероженная зона );

H 1 — высота наружной резьбы

Рисунок 5

— Зоны обезуглероживания

8.9.1 Основные понятия

8.9.1.1 Твердость основного металла — твердость наиближайшего к поверхности ( при перемещении от сердцевины к наружному диаметру ) участка , измеренная непосредственно перед началом увеличения или уменьшения твердости , указывающая на науглероживание или обезуглероживание соответственно .

8.9.1.2 Обезуглероживание — обычно потеря содержания углерода в поверхностном слое черных металлов промышленного производства ( сталей ).

8.9.1.3 Частичное обезуглероживание — обезуглероживание с потерей углерода в количестве , достаточном для посветления отпущенного мартенсита и существенного уменьшения твердости по сравнению с твердостью соседнего основного металла ; при этом в металлографических исследованиях ферритные зерна не просматриваются .

8.9.1.4 Полное обезуглероживание — обезуглероживание с потерей углерода в количестве , достаточном для обнаружения при металлографических исследованиях четко выраженных ферритных зерен .

8.9.1.5 Науглероживание — увеличение содержания углерода в поверхностном слое в количестве , превышающем его содержание в основном металле .

8.9.2 Методы измерений

8.9.2.1 Метод с использованием микроскопа

Данный метод позволяет определить параметры Е и G .

Образец для исследования вырезают по оси резьбы на расстоянии половины номинального диаметра (1/2 d ) от конца болта , винта или шпильки , прошедших термообработку . Для шлифовки и полировки образец устанавливают в зажимном приспособлении или предпочтительнее заливают пластмассой .

После установки образца необходимо шлифовать и полировать его поверхность в соответствии с требованиями металлографического исследования .

Для выявления изменений в микроструктуре , вызванных обезуглероживанием , обычно применяется травление в 3 %- ном растворе ниталя ( концентрированная азотная кислота в этаноле ).

Если иное не оговорено заинтересованными сторонами , для исследования микроструктуры используют стократное увеличение .

Если микроскоп имеет матовое стекло , то глубину обезуглероживания можно измерять непосредственно по шкале . Если в измерениях используют окуляр , то он должен быть соответствующего типа , снабженный визиром или шкалой .

8.9.2.2 Метод измерения твердости ( арбитражный метод для частичного обезуглероживания ).

Метод измерения твердости можно применять только для резьбы с шагом Р ≥ 1,25 мм .

Измерения твердости по Виккерсу проводят в трех точках , показанных на рисунке 6. Значения Е приведены в таблице 13. Нагрузка должна составлять 300 г .

hv2 ≥ hv1—

30;

HV3 £ HV1+ 30;

1,2, 3 — точки измерений ; 4 — образующая среднего диаметра резьбы

Рисунок 6

— Измерение твердости в испытании на обезуглероживание

Таблица 13 — Значения для Н 1 и Е

В миллиметрах

|

Шаг резьбы Ра, мм |

H 1 мм |

E min b , |

||

|

8.8, 9.8 |

10.9 |

12.9 |

||

|

0,5 |

0,307 |

0,154 |

0,205 |

0,230 |

|

0,6 |

0,368 |

0,184 |

0,245 |

0,276 |

|

0,7 |

0,429 |

0,215 |

0,286 |

0,322 |

|

0,8 |

0,491 |

0,245 |

0,327 |

0,368 |

|

1 |

0,613 |

0,307 |

0,409 |

0,460 |

|

1,25 |

0,767 |

0,384 |

0,511 |

0,575 |

|

1,5 |

0,920 |

0,460 |

0,613 |

0,690 |

|

1,75 |

1,074 |

0,537 |

0,716 |

0,806 |

|

2 |

1,227 |

0,614 |

0,818 |

0,920 |

|

2,5 |

1,534 |

0,767 |

1,023 |

1,151 |

|

3 |

1,840 |

0,920 |

1,227 |

1,380 |

|

3,5 |

2,147 |

1,074 |

1,431 |

1,610 |

|

4 |

2,454 |

1,227 |

1,636 |

1,841 |

|

4,5 |

2,761 |

1,381 |

1,841 |

2,071 |

|

5 |

3,670 |

1,835 |

2,447 |

2,752 |

|

а Для Р £ 1 b Значения рассчитаны на основании требований |

Определение твердости в точке 3 следует проводить на образующей среднего диаметра резьбы витка , соседнего с витком , на котором проводили измерения в точках 1 и 2.

Значение твердости по Виккерсу в точке 2 ( HV 2 ) должно быть не менее соответствующего значения в точке 1 ( HV 1 ) минус 30 единиц по Виккерсу . В этом случае высота необезуглероженной зоны Е , как минимум , соответствует значению , установленному в таблице 13.

Значение твердости по Виккерсу в точке 3 ( HV 3 ) должно быть не более соответствующего значения в точке 1 ( HN 1 ,), плюс 30 единиц по Виккерсу .

Данный метод измерения твердости не позволяет обнаружить зону полного обезуглероживания вплоть до максимального значения , установленного в таблице 3 .

9.3 Идентификация

9.3.1 Болты и винты с шестигранной и звездообразной головкой

Болты и винты с шестигранной и звездообразной головкой ( включая изделия с фланцем ) следует маркировать товарным знаком изготовителя и обозначением класса прочности , приведенным в таблице 14.

Данная маркировка является обязательной для всех классов прочности и наносится на верхней части головки выпуклыми или углубленными знаками или на боковой части головки углубленными знаками ( см . рисунок 7). Для болтов и винтов с фланцем маркировку следует наносить на фланце , если в процессе производства невозможно нанести маркировку на верхней части головки .

Маркировка является обязательной для болтов и винтов с шестигранной и звездообразной головкой диаметром резьбы d ≥ 5 мм .

а Товарный знак изготовителя .

b Класс прочности .

Рисунок 7

— Примеры маркировки болтов и винтов с шестигранной и звездообразной головкой

9.3.2 Винты с шестигранным и звездообразным углублением в головке

Винты с шестигранным и звездообразным углублением в головке «под ключ» следует маркировать товарным знаком изготовителя и обозначением класса прочности , приведенным в таблице 14.

Маркировка является обязательной для классов прочности 8.8 и выше . Символы маркировки рекомендуется наносить на боковую сторону головки углубленными знаками или на верхнюю часть головки углубленными или выпуклыми знаками ( см . рисунок 8).

Маркировка является обязательной для винтов с шестигранным и звездообразным углублением в головке «под ключ» номинальным диаметром резьбы d ≥ 5 мм .

Рисунок 8

— Примеры маркировки винтов с шестигранным углублением в головке

9.3.3 Болты с полукруглой головкой и квадратным подголовком

Болты с полукруглой головкой и квадратным подголовком классов прочности 8.8 и выше следует маркировать идентифицирующим знаком изготовителя и обозначением класса прочности , приведенным в таблице 14.

Для болтов номинальным диаметром d ≥ 5

мм маркировка является обязательной . Она должна быть нанесена на головке углубленными или выпуклыми знаками ( см . рисунок 9).

Рисунок 9

— Пример маркировки болтов с полукруглой головкой и квадратным подголовком

9.3.4 Шпильки

Шпильки номинальным диаметром резьбы d ≥ 5 мм классов прочности 5.6, 8.8 и выше следует маркировать углубленными знаками с нанесением обозначения класса прочности в соответствии с таблицей 14 и товарного знака изготовителя на участок шпильки без резьбы ( см . рисунок 10).

Если маркировка шпильки на участке без резьбы невозможна , допускается маркировка только класса прочности на гаечном конце шпильки ( см . рисунок 10). Для шпилек с неподвижной посадкой применяют маркировку на гаечном конце с нанесением только товарного знака изготовителя , если это возможно .

Рисунок

10 — Маркировка шпилек

Допускается в качестве альтернативной маркировки классов прочности применять символы , приведенные в таблице 16.

Таблица 16 — Альтернативные символы для маркировки шпилек

|

Класс прочности |

5.6 |

8.8 |

9.8 |

10.9 |

12.9 |

|

Символ маркировки |

9.3.5 Другие типы болтов и винтов

Для маркировки других типов болтов и винтов , а также специальных изделий , по соглашению между заинтересованными сторонами , можно применять те же способы маркировки , что описаны в 9.3.1 — 9.3.4.

8.6 Испытание на растяжение на косой шайбе полноразмерных болтов и винтов

Испытаниенарастяжениенакосойшайбенераспространяетсянавинтыспотайнойголовкой.

Испытаниенарастяжениенакосойшайбеследуетпроводитьнаиспытательномоборудовании, предусмотренномдляиспытанияметалловнарастяжениевГОСТ 1497, сиспользованиемкосойшайбы, какпоказанонарисунке 3.

Расстояниеотсбегарезьбыболтадоконтактнойповерхностигайкизажимногоустройствадолжно бытьнеменее 1d. Закаленнуюкосуюшайбу, размерыкоторойвыполненывсоответствиистаблицами 10 и 11, устанавливаютподголовкойболтаиливинта. Испытаниенарастяжениепроводятдоразрыва

болта.

adh—среднийрядпоГОСТ 11284 (см. таблицу

10).

b—твердостьнеменее

45 HRC;

с—радиусилифаска

45°

Рисунок 3

—Испытаниенакосойшайбеполноразмерныхболтов, винтов

Таблица 10 -Диаметрыотверстийдляиспытанийнакосойшайбе

Вмиллиметрах

|

Номинальныйдиаметр |

dha |

r1 |

Номинальныйдиаметр |

dha |

r1 |

|

3 |

3,4 |

0,7 |

20 |

22 |

1,3 |

|

3,5 |

3,9 |

0,7 |

22 |

24 |

1,6 |

|

4 |

4,5 |

0,7 |

24 |

26 |

1,6 |

|

5 |

5,5 |

0,7 |

27 |

30 |

1,6 |

|

6 |

6,6 |

0,7 |

30 |

33 |

1,6 |

|

7 |

7,6 |

0,8 |

33 |

36 |

1,6 |

|

8 |

9 |

0,8 |

36 |

39 |

1,6 |

|

10 |

11 |

0,8 |

39 |

42 |

1,6 |

|

12 |

13,5 |

0,8 |

42 |

45 |

1,6 |

|

14 |

15,5 |

1,3 |

45 |

48 |

1,6 |

|

16 |

17,5 |

1,3 |

48 |

52 |

1,6 |

|

18 |

20 |

1,3 |

|||

|

а |

Таблица 11 -Уголскосашайбы

|

Номинальный |

Классыпрочностидля |

|||

|

болтовсучасткомгладкогостержня ls> 2 d |

болтовивинтовсрезьбойдоголовкии |

|||

|

3.6, 4.6, 4.8, 5.6, 5.8, 8.8, 9.8, 10.9 |

6.8, 12.9 |

3.6, 4.6, 4.8, 5.6, 5.8, 8.8, 9.8, 10.9 |

6.8, 12.9 |

|

|

a±°30′ |

||||

|

d£ 20 |

10° |

6° |

6° |

4° |

|

20 d£ 48 |

6° |

4° |

4° |

4° |

Испытаниесчитаютудовлетворительным, еслиразрывпроисходитвстержнеиливсвободном

резьбовомучасткеболта, аневместесоединенияголовкисостержнем. Приэтомдолжнобытьвыполненотребование, предъявляемоекминимальномупределупрочностинарастяжение (либовпроцессе

проведенияиспытанийнарастяжениенакосойшайбе, либовпроцессепроведениядополнительного испытаниянарастяжениебезиспользованиякосойшайбы) всоответствиисозначениями, предусмотреннымидлясоответствующегоклассапрочности.

Дляболтовивинтовсрезьбойдоголовкииспытаниесчитаютудовлетворительным, еслиразрушениепроисходитнасвободномучасткерезьбы, дажееслионовмоментразрывараспространяетсяв областьпереходнойгалтелиподголовкойилинаголовку.

ДляболтовклассаточностиСрадиусr1, следуетвычислятьпоформуле

r1 = rmax + 0,2

гдеr-радиуспереходнойгалтелиподголовкой,

приэтом

гдеdа-диаметрпереходнойгалтели;

ds-диаметргладкойчастистержняболта.

Дляболтовивинтовдиаметромопорнойповерхностиголовки, превышающим 1,7 d, невыдержавшихиспытанийнарастяжениенакосойшайбе, головкимогутбытьобработаныдодиаметра 1,7 d, азатемэтиизделиямогутбытьподвергнутыповторномуиспытаниюприуглескоса, установленномв таблице 11.

Крометого, дляболтовивинтовдиаметромопорнойповерхностиголовки, превышающим 1,9 d, уголскосашайбы, равный 10°, можноуменьшитьдо 6°.

Прочность болтов

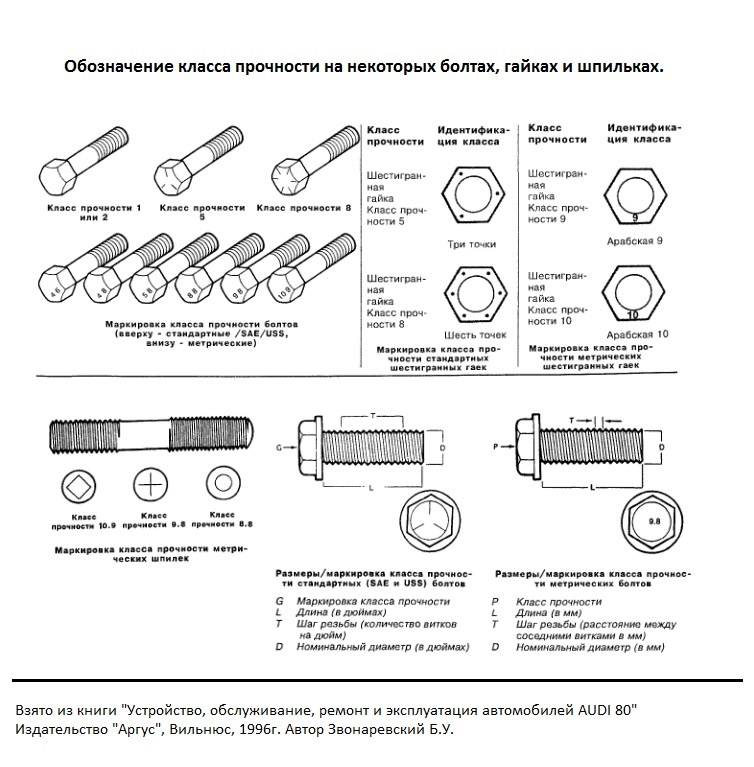

Все болты, с резьбой более М6, должны маркироваться. На головке болта маркируется прочность болтов по ГОСТ или по ISO, а также их исполнение. Если резьба болта или винта больше чем М6, и на головке нет маркировки, то от использования такого болта следует отказаться. Рассмотрим, что обозначает класс прочности болтов и как он обозначается непосредственно на головке.

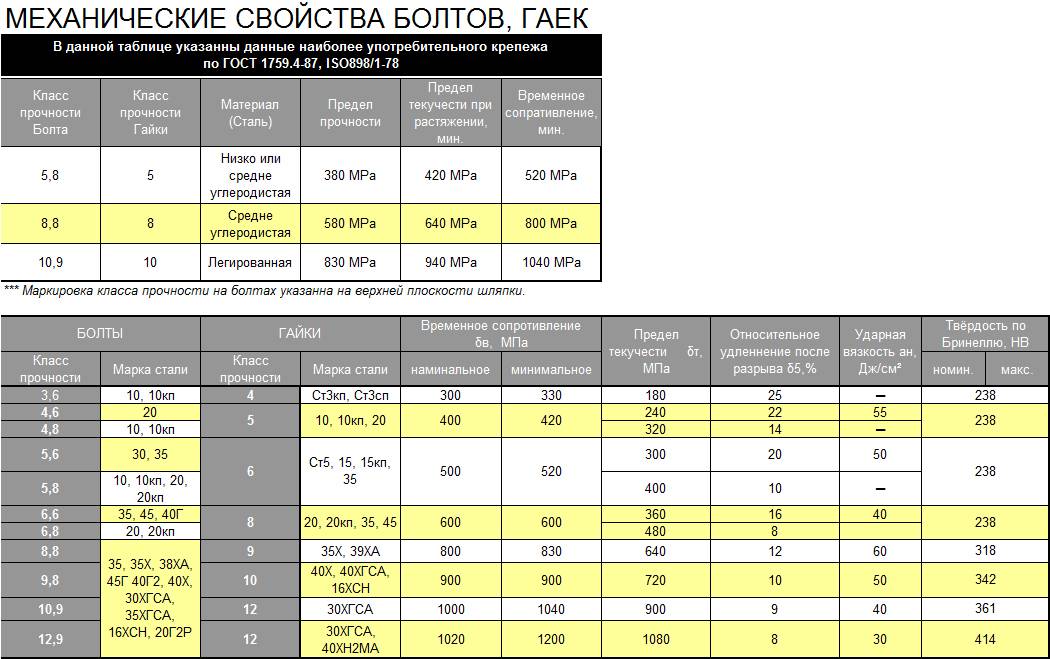

На картинке изображены три вида маркировки. Прочность болтов 8.8 самая распространенная. Болт класса прочности 10.9, соответственно, более прочный, чем 8.8. Обозначение «Х» на головке болта указывает, что болт каленый, как правило, такое обозначение на карданных болтах. Существуют классы прочности болтов 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8, 8.8, 9.8, 10.9, 12.9. Точка между цифрами может отсутствовать.

Теперь поговорим о том, что обозначают эти цифры. Первая цифра маркировки равно 0,01 пределу прочности болта на растяжение, чтобы понять предел прочности, делим первую цифру на 0,01 и получаем предел прочности на растяжение в МПа. Вторая цифра равно 0,1 отношения предела текучести болта к пределу прочности на растяжение. Если перемножить цифры, и результат умножить на 10, то получим предел текучести в МПа. Приведем пример расшифровки. Прочность болта 12.9 расшифровывается следующим образом:

12/0,01 = 1200 (МПа) – предел прочности на растяжение.

12х10х9 = 1080 (МПа) – предел текучести.

Болты класса прочности до 5.6 чаще всего используются в мебельном производстве, остальные используются в машиностроении и строительстве. Причем класс прочности 10.9 и 12.9, ввиду высокой цены, используется при сборке особо ответственных узлов.

Помимо болтов со стандартной шестигранной головкой, также используются винты с внутренним шестигранником, болты с фланцем, болты с полукруглой головкой и квадратным подголовником и другие. Место расположения маркировки у таких болтов отличается от стандартных болтов. Маркировка может наноситься на цилиндрическую поверхность или под головку болта.

На картинке изображены примеры нанесения маркировки на болт с полукруглой головкой (слева) и на болт с внутренним шестигранником (справа).

Существуют и болты, предназначенные для использования в определенных узлах, они могут иметь дополнительные маркировки. Например, болты для строительства мостов могут иметь маркировку «ХЛ», что означает допустимое применение болта при температурах до – 65 0 С. Иногда на головках болтов указывают марку стали, примененную при изготовлении.

На шпильках также указывается класс прочности, наносится он цилиндрическую часть, где отсутствует резьба, но с двумя существенными различиями: 1) На болтах маркировка выступает над поверхностью, на шпильках наоборот – маркировка углубляется в материал. 2) Шпильки маркируются, начинаются с класса прочности 5.6. На диаметрах шпилек, менее М12, иногда маркируют не цифры, а условные знаки, каждый из которых соответствует классу прочности.

Маркировка гаек осуществляется немного по другому принципу. При нанесении маркировки на гайку учитывают отношение ее высоты к диаметру резьбы. По отношению высоты гайки к диаметру, гайки делятся на 5 видов: 1) Низкие Н/d меньше 0,8 2) Нормальные с отношением высоты к диаметру резьбы 0,8 3) Высокие с отношением 1,2 4) Сверхвысокие с отношением 1,5. 5) Сверхнизкие, маркировка на них обычно не наносится.

Для низких гаек существует всего два класса прочности – 04 и 05. Для расчета предела прочности на растяжение откидываем 0 и умножаем на 100. Получаем 400 и 500 МПа соответственно. По полученному значению смотрим, с каким классом прочности болта следует использовать гайку.

Нормальные, высокие и сверхвысокие гайки имеют 7 классов прочности – 4, 5, 6, 8, 9, 10, 12. Аналогично умножаем на 100 и получаем значение предела прочности на растяжение. Таким образом, гайку 8 класса прочности лучше всего использовать с болтом 8.8. Распределение нагрузки в резьбе в таком случаи будет равномерным.

Иногда встречаются и другие маркировки на болтах, но, как правило, бывает это очень редко. Подавляющее большинство болтов маркируется именно по такому принципу.

В следующей статье расскажу, как сделать расчет болта на растяжение, срез и смятие.

Задавайте вопросы, оставляйте комментарии, делитесь впечатлениями от статьи!

4.2. Срезные соединения

4.2.1. При действии продольной

силы, проходящей через центр тяжести соединения, распределение этой силы между

болтами следует принимать равномерным. При действии на соединение изгибающего

момента распределение усилий между болтами следует принимать пропорционально

расстояниям от центра тяжести соединения до рассматриваемого болта (при

треугольных эпюрах распределения усилий между болтами, рис. 2).

Рис. 2

4.2.2. Болты, работающие на срез от

одновременного действия продольной силы и изгибающего момента, необходимо

проверять на равнодействующее усилие.

4.2.3. Расчетное

усилие (кН), которое может бить воспринято одним болтом, следует определять по

формулам:

на срез —

Nbs = 0,1·Rbs·γb1·A·nb,(4)

на смятие —

Nbp

= 0,1·Rbp·γb1·γb2·γ(t)·ab,(5)

Обозначения, принятые в формулах (4, 5):

γb1 —

коэффициент условий работы, учитывающий не одновременность включения болтов в

работу, который следует принимать по табл. 4;

γb2 —

коэффициент условие работы, учитывающий расстояния вдоль усилия от края

элемента до центра ближайшего отверстия и между центрами отверстий, который

следует принимать по табл. 5;

A = nd2/4 — расчетная площадь, сечения стержня болта, см2;

nb — число

расчетных срезов одного болта;

γ(t) — коэффициент,

учитывающий толщину соединяемых элементов, определяемый

(6)

t — наименьшая суммарная толщина элементов, снимаемых в

одном направлении;

db —

номинальный наружный диаметр стержня болта, см.

Таблица 4

|

характеристика соединения |

Коэффициент условий |

|

Одноболтовое в расчетах на срез и |

1,0 |

|

Многоболтовое в расчетах на срез |

0,9 |

Таблица 5

|

характеристика соединения |

Коэффициент условий |

|

Одноболтовое и многоболтовое в |

|

|

при 1,5d |

0,25 a/d+0,5 |

|

при a ≥ |

1,25 |

Примечание. Расстояние b должно быть больше расстояния a по

крайней мере на 0,5d. В противном

случае a = b-0,5d.

Расчетные усилия, которые

могут быть восприняты одним болтом многоболтового соединения на срез с одной плоскостью

среза, приведены в .

Расчетные усилия, которые могут быть

восприняты одним болтом М24 многоболтового соединения на смятие (при Rbp = 1,48·Run, а = 2d; b

= 2,5d), приведены в .

4.2.4. Количество n болтов в соединении при действии продольной силы N (кН) следует определять по формуле

(7)

где Qb — меньшее из расчетный усилий для одного болта Nbs и Nbp, вычисленных согласно требованиям настоящих рекомендаций.

4.2.5. Возникающие при работе соединений

перемещения смятия каждого элемента и от действия нормативных нагрузок следует

определять:

а) при Nbp≤ Nbs — по табл. 6.

|

Расчетное |

Перемещения |

||||

|

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

|

|

0,94 Run |

1,0 |

0,8 |

0,75 |

0,7 |

0,65 |

|

1,17 Run |

1,75 |

1,4 |

1,1 |

0,9 |

0,75 |

|

1,48 Run |

3,0 |

2,4 |

2,0 |

1,6 |

1,35 |

|

1,58 Run |

3,5 |

2,8 |

2,3 |

1,9 |

1,6 |

Обозначения, принятые в табл.

6:

Qрасч. —

сила, действующая на соединение от расчетных нагрузок;

Qнорм. — то

же от нормативных нагрузок.

Примечание. При определении перемещений

смятия каждого соединяемого элемента для промежуточных значений K= Qрасч/Qнорм

допускается линейная интерполяция.

Допускается принимать величины

перемещений смятия каждого соединяемого элемента u, от действия нормативных нагрузок меньше приведенных

в табл. 6, при этом расчетные сопротивления одноболтовых соединений смятию

следует определять по формуле

Rbp = K·f·Run,(8)

где f

— коэффициент, равна

f = 1,08×u — при 0 u

≤ 0,8 мм,(9)

f = 0,57+0,4×u-0,032×u2 — при 0,8 u≤ 3,8 мм(10)

Коэффициент f в зависимости от перемещений смятия каждого соединения элемента u приведен в ;

б) при NbsNbp— по формулам 9, 10 и по ; заменяя в формуле () Nbp

на Nbs.

4.2.6. Прочность элементов, ослабленных

отверстиями в срезных соединениях, следует проверять с учетом полного

ослабления сечений отверстиями.

Прочность болтов

Все болты, с резьбой более М6, должны маркироваться. На головке болта маркируется прочность болтов по ГОСТ или по ISO, а также их исполнение. Если резьба болта или винта больше чем М6, и на головке нет маркировки, то от использования такого болта следует отказаться. Рассмотрим, что обозначает класс прочности болтов и как он обозначается непосредственно на головке.

На картинке изображены три вида маркировки. Прочность болтов 8.8 самая распространенная. Болт класса прочности 10.9, соответственно, более прочный, чем 8.8. Обозначение «Х» на головке болта указывает, что болт каленый, как правило, такое обозначение на карданных болтах. Существуют классы прочности болтов 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8, 8.8, 9.8, 10.9, 12.9. Точка между цифрами может отсутствовать.

Теперь поговорим о том, что обозначают эти цифры. Первая цифра маркировки равно 0,01 пределу прочности болта на растяжение, чтобы понять предел прочности, делим первую цифру на 0,01 и получаем предел прочности на растяжение в МПа. Вторая цифра равно 0,1 отношения предела текучести болта к пределу прочности на растяжение. Если перемножить цифры, и результат умножить на 10, то получим предел текучести в МПа. Приведем пример расшифровки. Прочность болта 12.9 расшифровывается следующим образом:

12/0,01 = 1200 (МПа) – предел прочности на растяжение.

12х10х9 = 1080 (МПа) – предел текучести.

Болты класса прочности до 5.6 чаще всего используются в мебельном производстве, остальные используются в машиностроении и строительстве. Причем класс прочности 10.9 и 12.9, ввиду высокой цены, используется при сборке особо ответственных узлов.

Помимо болтов со стандартной шестигранной головкой, также используются винты с внутренним шестигранником, болты с фланцем, болты с полукруглой головкой и квадратным подголовником и другие. Место расположения маркировки у таких болтов отличается от стандартных болтов. Маркировка может наноситься на цилиндрическую поверхность или под головку болта.

На картинке изображены примеры нанесения маркировки на болт с полукруглой головкой (слева) и на болт с внутренним шестигранником (справа).

Существуют и болты, предназначенные для использования в определенных узлах, они могут иметь дополнительные маркировки. Например, болты для строительства мостов могут иметь маркировку «ХЛ», что означает допустимое применение болта при температурах до – 65С. Иногда на головках болтов указывают марку стали, примененную при изготовлении.

На шпильках также указывается класс прочности, наносится он цилиндрическую часть, где отсутствует резьба, но с двумя существенными различиями: 1) На болтах маркировка выступает над поверхностью, на шпильках наоборот – маркировка углубляется в материал. 2) Шпильки маркируются, начинаются с класса прочности 5.6. На диаметрах шпилек, менее М12, иногда маркируют не цифры, а условные знаки, каждый из которых соответствует классу прочности.

Маркировка гаек осуществляется немного по другому принципу. При нанесении маркировки на гайку учитывают отношение ее высоты к диаметру резьбы. По отношению высоты гайки к диаметру, гайки делятся на 5 видов: 1) Низкие Н/d меньше 0,8 2) Нормальные с отношением высоты к диаметру резьбы 0,8 3) Высокие с отношением 1,2 4) Сверхвысокие с отношением 1,5. 5) Сверхнизкие, маркировка на них обычно не наносится.

Для низких гаек существует всего два класса прочности – 04 и 05. Для расчета предела прочности на растяжение откидываем 0 и умножаем на 100. Получаем 400 и 500 МПа соответственно. По полученному значению смотрим, с каким классом прочности болта следует использовать гайку.

Нормальные, высокие и сверхвысокие гайки имеют 7 классов прочности – 4, 5, 6, 8, 9, 10, 12. Аналогично умножаем на 100 и получаем значение предела прочности на растяжение. Таким образом, гайку 8 класса прочности лучше всего использовать с болтом 8.8. Распределение нагрузки в резьбе в таком случаи будет равномерным.

Иногда встречаются и другие маркировки на болтах, но, как правило, бывает это очень редко. Подавляющее большинство болтов маркируется именно по такому принципу.

В следующей статье расскажу, как сделать расчет болта на растяжение, срез и смятие.

Задавайте вопросы, оставляйте комментарии, делитесь впечатлениями от статьи!