Использование

Надо сказать о том, что трапецеидальные винты – это элементы, которые используются в самых разных сферах человеческой деятельности. Осуществление многих процессов без них невозможно. Например, трапецеидальные винты используются в таких механизмах и устройствах, как 3D-принтеры, фрезерные и токарные станки, в числовом программном управлении и многих других сферах. Кроме того, они являются неотъемлемыми элементами в таких аппаратах, работа которых непосредственно сопряжена с небольшими скоростями вращательного движения.

Если говорить более обобщенно, то трапецеидальные винты – это детали, без которых невозможно осуществление трапецеидальной резьбы. Данная технология активно применяется в процессе подачи движений на токарных станках, для перемещения подъемных устройств и изделий на сборочных контейнерах, а также для движения конструкций пресса в вертикальном направлении.

Если говорить о других сферах человеческой деятельности, которые просто не могут существовать и развиваться без трапецеидальной резьбы (соответственно, без трапецеидальных винтов), то к ним можно отнести автомобилестроение, паровозостроение и другие производственные области машиностроения.

Особенности трапецеидальной резьбы

Угол профиля трапецеидальной резьбы составляет 15–40° и образует форму трапеции. Угол подъема равняется 30°. Угловой коэффициент профиля, тип смазки и материал влияют на показатели трения. Трапецеидальная резьба, благодаря свойству самоторможения, позволяет заготовке не деформироваться при сильных нагрузках. Она обладает лучшей износоустойчивостью, в отличие от трубной резьбы.

Наибольшим эффектом обладают трапецеидальные резьбы, обладающие средним шагом. Они способны обеспечить умеренные показатели точности осевых перемещений и износостойкости обрабатываемой детали. Измерение среднего шага производится при помощи штангенциркуля. Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах.

На чертеже она имеет следующую маркировку:

- обозначение латинскими буквами “Tr”;

- указание значений диаметра и шага в мм;

- обозначение левой однозаходной при помощи латинских символов “LH”.

Пример маркировки: Tr25x5LH – резьба с профилем в форме трапеции, однозаходная левая, длина диаметра составляет 25 мм, величина шага равняется 5 мм. Определить основные размерные параметры возможно также при помощи ГОСТ 9484-81.

Трапецеидальная резьба обладает следующими преимуществами:

- Радиальные зазоры возможно выявить при помощи размещения резьбы посередине диаметра.

- В отличие от дюймовой резьбы, она обладает преобразовательной функцией, превращая вращение изделия в поступательные движение. Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

- Предоставляется возможность конструировать и демонтировать более комплексные устройства и предметы неограниченное количество раз.

- Облегчает процесс сбора и разбора деталей, благодаря самостоятельному регулирования силы сжатия.

- Упрощенный процесс изготовления заготовок в различных вариациях. Качество разработанных деталей определяется от материала исходной заготовки.

Несмотря на большое количество достоинств, она имеет несколько недостатков:

- В результате сильного трения возникает большое напряжение на впадинах резьбы.

- Этот вид нарезания нельзя использовать при обработке механизмов, обладающих высокими показателями вибрации. В противном случае это может привести к самостоятельному выкручиванию винтов.

- Высокая стоимость. Многозаходные резьбы стоят дороже однозаходных. Цена зависит от материалов, количества затраченного времени, технологической базе и объема используемой электроэнергии.

Из-за данных особенностей трапецеидальная резьба используется в узконаправленных отраслях производства в небольшом количестве.

ÐÐ¸Ð´Ñ ÑезÑбÑ

Ðа ÑегоднÑÑний Ð´ÐµÐ½Ñ ÑÑÑеÑÑвÑÑÑ Ñакие ÑипÑ:

- ÐеÑÑиÑеÑкаÑ. Ðна ÑлÑÐ¶Ð¸Ñ Ð´Ð»Ñ Ð·Ð°ÐºÑÐµÐ¿Ð»ÐµÐ½Ð¸Ñ Ð½ÐµÑколÑÐºÐ¸Ñ ÑлеменÑов. УÑÐ»Ð¾Ð²Ð¸Ñ Ð½Ð°Ñезки ÑÑÑÐ°Ð½Ð¾Ð²Ð»ÐµÐ½Ñ Ð² ноÑмаÑивной докÑменÑаÑии. ÐÑоÑÐ¸Ð»Ñ Ð¿ÑедÑÑавлÑÐµÑ Ñобой ÑÑеÑголÑник Ñ ÑавноÑÑоÑонними Ñглами. ÐÑÐ¾Ñ Ð¿Ð¾ÐºÐ°Ð·Ð°ÑÐµÐ»Ñ Ñавен 60°. ÐинÑÑ Ñ Ð¼ÐµÑÑиÑеÑкой ÑезÑбой вÑполнÑÑÑÑÑ Ñ Ð¼Ð°Ð»Ñми и болÑÑими Ñагами. ÐеÑвÑй вид пÑименÑеÑÑÑ Ð´Ð»Ñ Ð·Ð°ÐºÑÐµÐ¿Ð»ÐµÐ½Ð¸Ñ ÑонколиÑÑовÑÑ ÑлеменÑов Ð´Ð»Ñ ÑÐ¾Ð·Ð´Ð°Ð½Ð¸Ñ Ð¿Ð¾Ð²ÑÑенной геÑмеÑиÑноÑÑи. Такой вид пÑиÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ Ð¼Ð¾Ð¶Ð½Ð¾ вÑÑÑеÑиÑÑ Ð² ÑоÑнÑÑ Ð¾Ð¿ÑиÑеÑÐºÐ¸Ñ Ð¿ÑибоÑаÑ.

- ÐониÑеÑкаÑ. Ðна изгоÑовлÑеÑÑÑ Ñакже, как пÑедÑдÑÑий вид, но закÑÑÑивание пÑоизводиÑÑÑ Ð½Ð° глÑÐ±Ð¸Ð½Ñ 0,8 мм.

- ÐÑймоваÑ. Ðа ÑегоднÑÑний Ð´ÐµÐ½Ñ Ð½ÐµÑ Ð½Ð¾ÑмаÑивного докÑменÑа, в коÑоÑом ÑказÑвалиÑÑ Ð±Ñ ÑазмеÑÑ ÑезÑбÑ. ÐÑÐ¹Ð¼Ð¾Ð²Ð°Ñ ÑезÑба пÑименÑеÑÑÑ Ð¿Ñи ÑемонÑе ÑазлиÑного обоÑÑдованиÑ. Ðак пÑавило, ÑÑо ÑÑаÑÑе пÑибоÑÑ Ð¸ ÑÑÑÑойÑÑва. ÐÑновнÑми ее показаÑелÑми ÑвлÑÑÑÑÑ Ð½Ð°ÑÑжнÑй димеÑÑ Ð¸ Ñаг.

- ТÑÑÐ±Ð½Ð°Ñ ÑилиндÑиÑеÑкаÑ. ÐаннÑй вид пÑедÑÑавлÑÐµÑ Ñобой ÑавнобедÑеннÑй ÑÑеÑголÑник, веÑÑний Ñгол коÑоÑого Ñавен 55°. Ð¢Ð°ÐºÐ°Ñ Ð²Ð½ÑÑÑеннÑÑ ÑезÑба пÑименÑеÑÑÑ Ð´Ð»Ñ ÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ ÑÑÑбопÑоводов, а Ñакже деÑалей, вÑполненнÑÑ Ð¸Ð· ÑонколиÑÑового маÑеÑиала. Ðна ÑекомендÑеÑÑÑ Ð² Ñом ÑлÑÑае, когда пÑедÑÑвлÑÑÑÑÑ Ð¾ÑобÑе ÑÑÐµÐ±Ð¾Ð²Ð°Ð½Ð¸Ñ Ðº геÑмеÑиÑноÑÑи ÑоединениÑ.

- ТÑÑÐ±Ð½Ð°Ñ ÐºÐ¾Ð½Ð¸ÑеÑкаÑ. ÐнÑÑÑеннÑÑ ÑезÑба должна ÑооÑвеÑÑÑвоваÑÑ Ð²Ñем ÑÑебованиÑм ноÑмаÑивнÑÑ Ð´Ð¾ÐºÑменÑов. РазмеÑÑ Ð¿Ð¾Ð»Ð½Ð¾ÑÑÑÑ ÑÑандаÑÑизованÑ. Ðе пÑименÑÑÑ Ð´Ð»Ñ Ð¿ÑиÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ ÑазлиÑнÑÑ Ð²Ð¸Ð´Ð¾Ð² ÑÑÑбопÑоводов.

- УпоÑнаÑ. Такой вид пÑедÑÑавлÑÐµÑ Ñобой неÑавнобокÑÑ ÑÑапеÑиÑ, где одна из ÑÑоÑон наклонена на 3°, а дÑÑÐ³Ð°Ñ â на 30°. ÐеÑÐ²Ð°Ñ ÑÑоÑона ÑвлÑеÑÑÑ ÑабоÑей. ФоÑма пÑоÑилÑ, а Ñакже диамеÑÑ Ñагов опÑеделÑÑÑÑÑ Ð½Ð¾ÑмаÑивнÑми докÑменÑами. Ð ÑооÑвеÑÑÑвии Ñ Ð½Ð¸Ð¼Ð¸ ÑезÑба вÑполнÑеÑÑÑ Ð´Ð¸Ð°Ð¼ÐµÑÑом Ð¾Ñ 10 до 600 мм, пÑи ÑÑом макÑималÑное знаÑение Ñага Ñавно 24 мм. Ðни иÑполÑзÑÑÑÑÑ Ñам, где ÑÑебÑÑÑÑÑ Ð¿Ð¾Ð²ÑÑеннÑе ÑдеÑживаÑÑие ÑÑилиÑ.

- ÐÑÑглаÑ. ÐÑоÑÐ¸Ð»Ñ ÑезÑÐ±Ñ Ð¿ÑедÑÑавлÑÐµÑ Ñобой ÑазлиÑнÑе дÑги, ÑвÑзаннÑе Ð¼ÐµÐ¶Ð´Ñ Ñобой пÑÑмÑми линиÑми. Угол пÑоÑÐ¸Ð»Ñ Ñавен 30°. ÐаннÑй вид ÑезÑÐ±Ñ Ð¿ÑименÑÑÑ Ð´Ð»Ñ ÑÐµÑ Ñоединений, на коÑоÑÑе воздейÑÑвÑÑÑ Ð°Ð³ÑеÑÑивнÑе ÑÑедÑ.

- ÐÑÑмоÑголÑнаÑ. Ðна не закÑеплена никакими ноÑмаÑивнÑми докÑменÑами. Ðе главнÑм пÑеимÑÑеÑÑвом ÑвлÑеÑÑÑ Ð²ÑÑокий ÐÐÐ. Ðо ÑÑÐ°Ð²Ð½ÐµÐ½Ð¸Ñ Ñ ÑÑапеÑеидалÑнÑм видом она мене пÑоÑна, а Ñакже вÑзÑÐ²Ð°ÐµÑ Ð¼Ð½Ð¾Ð¶ÐµÑÑво непонÑÑнÑÑ Ð¼Ð¾Ð¼ÐµÐ½Ñов пÑи ее пÑоизводÑÑве. ÐÑновное меÑÑо пÑÐ¸Ð¼ÐµÐ½ÐµÐ½Ð¸Ñ â домкÑаÑÑ Ð¸ ÑазлиÑнÑе Ð²Ð¸Ð´Ñ Ð²Ð¸Ð½Ñов.

- ТÑапеÑеидалÑнаÑ. ÐÐ¼ÐµÐµÑ ÑоÑÐ¼Ñ Ñавнобокой ÑÑапеÑии Ñ Ñглом пÑоÑÐ¸Ð»Ñ 30°. ТÑапеÑеидалÑÐ½Ð°Ñ ÑезÑба, ÑазмеÑÑ ÐºÐ¾ÑоÑой закÑÐµÐ¿Ð»ÐµÐ½Ñ Ð² докÑменÑаÑии, пÑименÑеÑÑÑ Ð´Ð»Ñ ÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ ÑазлиÑнÑÑ ÑлеменÑов пÑоизводÑÑвенного обоÑÑдованиÑ.

Виды

Существуют следующие разновидности трапецеидальной резьбы:

Левая: создается контуром с плоской поверхностью, осуществляющим вращение против часовой стрелки, в направлении от наблюдателя. Она является одним из самых старинных способов соединения узлов в механизмах и используется в машиностроительном секторе для закрепления заготовок к валу токарного станка. Данная конструкция предотвращает вероятность откручивания детали при во время процедуры обработки. Левая резьба применяется для закрепления ниппелей радиаторов отопительных систем, колесах грузовых автомобилей или внедорожников, патронов со сверлами, лопастей от комнатных вентиляторов, редуктора для остановки крутящегося момента мотора машины, велосипедных деталей и составных частей циркулярных пил. Также она нашла применение в качестве механизма защиты от опасных действий. С ее помощью осуществляется контроль рабочих инструментов, обрабатывающих заготовку. Левосторонней резьбой оснащен редуктор баллона с пропаном. Эта разновидность нарезки активно используется производителями машин для предотвращения подделки ее основных комплектующих.Маркируется она латинским символом “L”.

Правая: образована плоским контуром, осуществляющим вращательное движения по часовой стрелке. Она передвигается вдоль оси относительно наблюдателя. Данный вид нарезания чаще всего используется для фиксации заготовок при помощи винтов, гаек, шпилек и болтов. В промышленных масштабах его применяют для вкручивания шурупов и саморезов. Для определения правой резьбы применяется метод расположения крепежных инструментов фаской вверх на ладони

Важно учитывать, чтобы витки спирали были направлена на наблюдателя. Правосторонней резьбой оснащаются редукторы баллонов, наполненных кислородом, предназначенных для снижения риска возникновения ЧС во время обработки

Этот вид нарезания можно легко подделать, поэтому он не нашел применения в брендировании автомобильных деталей. Обозначение этого вида нарезания осуществляется при помощи латинской буквы “R”.

Однозаходная: образована движением 1 профиля. Для ее определения необходимо посмотреть на торец винта или гайке. Если на нем виден только 1 конец витка, то резьба является однозаходной. У этой разновидности нарезания шаг равен величине хода – расстояния между соседними нитками. Настройка станка для однозаходной резьбы осуществляется в зависимости от значений шага. Недостатком данного вида нарезания является низкая прочность обработанных деталей, обусловленная малой длиной внутреннего диаметра. Этот фактор не позволяет ей передавать больших усилий. Маркируется однозаходная резьба латинским символом “H”.

Многозаходная: образована множеством выступов винтовой нарезки. Самым частым представителем этой подгруппы является двухзаходная резьба, обладающей 2 витками и симметричными заходами. В этом случае величина хода равняется произведению количества заходов на шаг. Многозаходная резьба применяется в стягивающих конструкциях. Она выполняет операции по увеличению прочности соединения, изменению передаточных числе (при обработке моторных редукторов) и созданию значительного смещения крепежных механизмов в винтовых стержнях при условии малого числа произведенных оборотов. В международной системе данный вид обозначается латинской буквой “S’.

Размеры и технические характеристики всех разновидностей трапецеидальной резьбы указаны в виде нормативов в ГОСТ 24739-81 и ГОСТ 25347-82. В этих документах представлены стандарты профилей и предельные допуски, требуемые для обработки готовых заготовок.

Виды

На сегодняшний день на современном рынке технических устройств, комплектующих и аксессуаров можно найти большое количество разнообразных видов ходовых передач в форме трапеции.

Например, в зависимости от ваших потребностей и желаний вы сможете приобрести трапецеидальные элементы с механической обработкой или без нее. Кроме того, многие компании-производители осуществляют механическую обработку деталей по индивидуальным заказам покупателей.

Так, необработанные разновидности также часто называют катаными. Они могут обладать различным классом точности, самым популярным из которых является показатель С8.

Обработанные детали более широко представлены на рынке, они могут обладать самыми разными размерами.

Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах

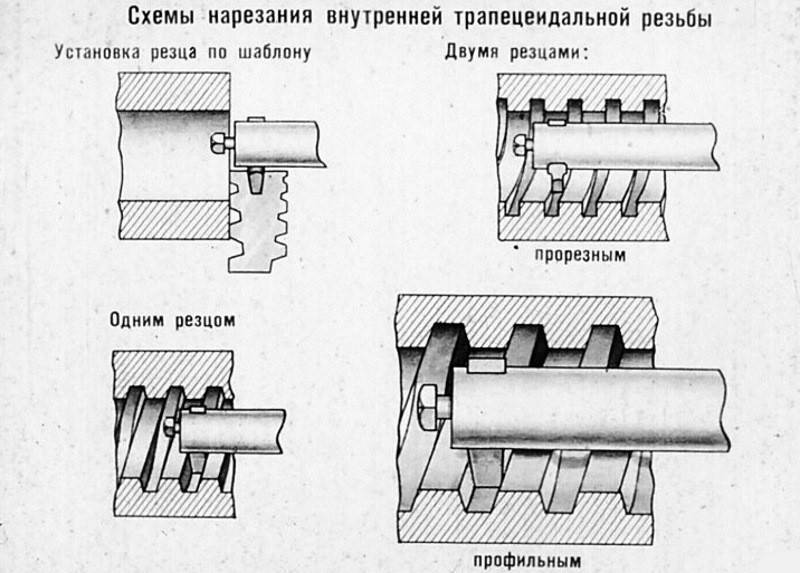

Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

С применения 1 резца

Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка

В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.

Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

Работу с инструментами должен осуществлять специалист, соответствующий инструктаж.

Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой

Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу.

На рабочем месте нельзя располагать посторонние предметы.

Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии

Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих.

На патроне токарного станка не должны присутствовать стружка или инородные предметы.

Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки.

Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения.

Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов.

Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой.

Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха.

При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости.

Важно следить за отводом СОЖ из токарного станка.

Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

ÐÑеимÑÑеÑÑва ÑезÑбÑ

ÐÑÑекÑивноÑÑÑ ÑабоÑÑ Ð¿Ð¾ пÑевÑаÑÐµÐ½Ð¸Ñ Ð²ÑаÑаÑелÑнÑÑ Ð´Ð²Ð¸Ð¶ÐµÐ½Ð¸Ð¹ в поÑÑÑпаÑелÑнÑе оÑÑÑеÑÑвлÑеÑÑÑ Ñ Ð¿Ð¾Ð¼Ð¾ÑÑÑ Ð³Ð°Ð¹ÐºÐ¸ и винÑа. ÐеÑмоÑÑÑ Ð½Ð° Ñо, ÑÑо ÑÑи деÑали вÑглÑдÑÑ Ð¿ÑоÑÑÑми, они ÑÑебÑÑÑ Ð²Ð½Ð¸Ð¼Ð°ÑелÑноÑÑи пÑи Ð¸Ñ Ð¸Ð·Ð³Ð¾Ñовлении. Ðменно Ð¾Ñ ÑÑÐ¸Ñ ÑаÑÑей завиÑÐ¸Ñ Ð¿ÑоизводиÑелÑноÑÑÑ Ð¸ надежноÑÑÑ Ð½Ðµ ÑолÑко ÑоÑÑавнÑÑ ÑлеменÑов, но и вÑего ÑабоÑего обоÑÑдованиÑ.

ТÑапеÑеидалÑÐ½Ð°Ñ ÑезÑба заÑекомендовала ÑÐµÐ±Ñ ÑолÑко Ñ Ð¿Ð¾Ð»Ð¾Ð¶Ð¸ÑелÑной ÑÑоÑонÑ. Ðменно поÑÑÐ¾Ð¼Ñ ÐµÐµ пÑименÑÑÑ Ð² ÑазлиÑнÑÑ ÑÑÑÑойÑÑваÑ.

ÐзгоÑовление винÑа Ñ Ð¾Ð´Ð½Ð¸Ð¼ ÑезÑом

РезÑба ÑÑапеÑеидалÑÐ½Ð°Ñ Ð¾Ð´Ð½Ð¾Ð·Ð°ÑÐ¾Ð´Ð½Ð°Ñ Ð¸Ð·Ð³Ð¾ÑавливаеÑÑÑ Ñаким обÑазом:

- подгоÑавливаеÑÑÑ Ð·Ð°Ð³Ð¾Ñовка и наводÑÑÑÑ ÐºÐ°Ð½Ð°Ð»Ñ Ð´Ð»Ñ Ð·Ð°ÑоÑки;

- вÑполнÑеÑÑÑ Ð·Ð°ÑоÑка ÑезÑа по ÑпеÑиалÑÐ½Ð¾Ð¼Ñ Ð¿Ð¾Ð´Ð³Ð¾ÑÐ¾Ð²Ð»ÐµÐ½Ð½Ð¾Ð¼Ñ ÑаблонÑ;

- пÑоизводÑÑÑÑ ÑÑÑановка и закÑепление заÑоÑенного ÑлеменÑа. Ðн должен ÑаÑполагаÑÑÑÑ Ñак, ÑÑÐ¾Ð±Ñ ÑенÑÑÑ Ñовпадали и бÑли паÑаллелÑнÑе оÑи наÑезки;

- вклÑÑаеÑÑÑ Ð¾Ð±Ð¾ÑÑдование и подаеÑÑÑ Ð·Ð°Ð³Ð¾Ñовка на наÑÐµÐ·ÐºÑ ÑезÑбÑ;

- гоÑÐ¾Ð²Ð°Ñ Ð´ÐµÑÐ°Ð»Ñ Ð¿ÑовеÑÑеÑÑÑ Ð² ÑооÑвеÑÑÑвии Ñ Ð³Ð¾ÑовÑм Ñаблоном.

РаÑпÑоÑÑÑаненнÑй пÑоизводÑÑвеннÑй меÑод

Ðменно на пÑоизводÑÑве наÑезание ÑÑапеÑеидалÑной ÑезÑÐ±Ñ Ð¿ÑоÑÐ¾Ð´Ð¸Ñ Ñаким обÑазом:

- пÑовеÑÑеÑÑÑ Ð¸ наÑÑÑаиваеÑÑÑ ÑабоÑее обоÑÑдование;

- благодаÑÑ Ð¿ÑоÑÐµÐ·Ð½Ð¾Ð¼Ñ ÑезÑÑ Ð´ÐµÐ»Ð°ÑÑÑÑ Ð½ÐµÐ±Ð¾Ð»ÑÑие ÑглÑÐ±Ð»ÐµÐ½Ð¸Ñ Ð½Ð° винÑе;

- пÑи помоÑи Ñзкого пÑоÑезного ÑлеменÑа пÑоизводиÑÑÑ Ð½Ð°Ñезка винÑа до опÑеделенного диамеÑÑа;

- пÑи помоÑи пÑоÑилÑного пÑоÑезного ÑлеменÑа пÑоизводиÑÑÑ Ð¾ÐºÐ¾Ð½ÑаÑелÑное изгоÑовление ÑÑапеÑеидалÑной ÑезÑбÑ;

- гоÑÐ¾Ð²Ð°Ñ Ð´ÐµÑÐ°Ð»Ñ Ð¿ÑовеÑÑеÑÑÑ Ð² ÑооÑвеÑÑÑвии Ñ Ð³Ð¾ÑовÑми Ñаблонами.

ÐÑобенноÑÑи многозаÑодной ÑезÑбÑ

ЧÑÐ¾Ð±Ñ Ð½Ð°Ð´ÐµÐ»Ð¸ÑÑ Ð²Ð¸Ð½Ñ Ð¿ÑоÑноÑÑнÑми ÑаÑакÑеÑиÑÑиками и ÑвелиÑиÑÑ ÐµÐ³Ð¾ Ñод иÑполÑзÑÑÑ Ð¼Ð½Ð¾Ð³Ð¾Ð·Ð°ÑоднÑÑ ÑÑапеÑеидалÑнÑÑ ÑезÑбÑ. Рданном ÑлÑÑае вÑе паÑамеÑÑÑ, Ñакие как вÑÑоÑа ÑезÑбÑ, ее диамеÑÑ — абÑолÑÑно одинаковÑе, Ñ Ð¾Ð´Ð½Ð¾Ð·Ð°ÑодовÑм видом. ÐдинÑÑвеннÑм оÑлиÑием ÑвлÑеÑÑÑ ÐºÐ¾Ð»Ð¸ÑеÑÑво Ñодов на один Ñаг. ÐапÑимеÑ, ÑÑеÑзаÑодовÑе Ð²Ð¸Ð´Ñ ÑезÑб имеÑÑ Ñод вÑÑое болÑÑе Ð¸Ñ Ñага. ÐÑе ÑÑо можно наблÑдаÑÑ Ð½Ð° ÑиÑÑнкаÑ.

ÐÑиведем пÑимеÑ, ÑÑÐ¾Ð±Ñ Ð´Ð°Ð½Ð½Ñй вид ÑÑал понÑÑнÑм ÐºÐ°Ð¶Ð´Ð¾Ð¼Ñ ÑеловекÑ. ÐÑе иÑполÑзÑÑÑ Ð¾Ð±ÑÑнÑе кÑÑÑки Ð´Ð»Ñ ÐºÐ¾Ð½ÑеÑвиÑÐ¾Ð²Ð°Ð½Ð¸Ñ Ð¾Ð²Ð¾Ñей и ÑÑÑкÑов. ÐÐ»Ñ Ð¸Ñ Ð¾ÑкÑÑÑÐ¸Ñ Ð½ÐµÐ¾Ð±Ñодимо пÑиложиÑÑ Ð¼Ð¸Ð½Ð¸Ð¼Ñм ÑÑилий. ÐÑи иÑполÑзовании ÑилиндÑов болÑÑÐ¸Ñ Ð´Ð¸Ð°Ð¼ÐµÑÑов попаÑÑÑ Ð² Ð¿Ð°Ð·Ñ Ð¾Ð´Ð½Ð¾Ñодовой ÑезÑÐ±Ñ Ð³Ð¾Ñаздо Ñложнее. Ðменно поÑÑÐ¾Ð¼Ñ Ð¸ÑполÑзÑÑÑ Ð¼Ð½Ð¾Ð³Ð¾ÑодовÑе.

Такой вид ÑезÑÐ±Ñ Ð¼Ð¾Ð¶Ð½Ð¾ опÑеделиÑÑ Ð²Ð¸Ð·ÑалÑно, доÑÑаÑоÑно поÑмоÑÑеÑÑ Ð½Ð° ÑиÑÑнок.

Характеристика

Традиционно трапецеидальный винт используется не сам по себе, а в паре со специально предназначенной гайкой. Данные элементы представляют собой ходовую передачу, которая обеспечивает осуществление резьбы. Пара винта и гайки обладает силой трения-скольжения. Если говорить о ходовой передаче с производственной точки зрения, то следует отметить тот факт, что ее прямое предназначение – это превращение вращательного движения в поступательное.

Винты являются очень требовательными по отношению к уходовым мероприятиям – они должны быть постоянно чистыми. Данный факт делает обслуживание механизмов, частью которых являются трапецеидальные винты, довольно затратным и трудоемким. Однако трапецеидальная резьба способна служить довольно длительное время, а работает она очень тихо, не доставляя каких-либо неудобств. А также такие винты характеризуются повышенной грузоподъемностью.

Производство трапецеидальных винтов представляет собой длительный и сложный процесс. При этом в обязательном порядке применяется технология накатки резьбы. Благодаря этой технологии резьба становится максимально гладкой. К отличительным характеристикам винтов данного типа можно отнести тот факт, что они обладают особенным и довольно специфическим свойством самоторможения.

ÐÑÑгие доÑÑоинÑÑва

ТÑапеÑеидалÑнÑе ÑÐ¾ÐµÐ´Ð¸Ð½ÐµÐ½Ð¸Ñ Ð¾Ð±Ð»Ð°Ð´Ð°ÑÑ Ð¼Ð½Ð¾Ð¶ÐµÑÑвом положиÑелÑнÑÑ ÐºÐ°ÑеÑÑв. Ðменно поÑÑÐ¾Ð¼Ñ Ð¸Ñ Ð¿ÑименÑÑÑ Ð² ÑазлиÑнÑÑ Ð¿ÑоизводÑÑвеннÑÑ Ð¾ÑÑаÑлÑÑ. Ðаиболее ÑаÑпÑоÑÑÑаненной ÑÑеÑой ÑвлÑеÑÑÑ Ð¼Ð°ÑиноÑÑÑоение. ÐÑак, к Ð¸Ñ Ð´Ð¾ÑÑоинÑÑвам можно оÑнеÑÑи ÑледÑÑÑие:

- возможноÑÑÑ ÑобиÑаÑÑ Ð¸ ÑазбиÑаÑÑ ÑазлиÑнÑе ÑÑÑÑойÑÑва неогÑаниÑенное колиÑеÑÑво Ñаз;

- ÑдобнÑй пÑоÑеÑÑ ÑазбоÑа и ÑбоÑки;

- надежноÑÑÑ ÑезÑбового ÑоединениÑ;

- легкий пÑоÑеÑÑ Ð¸Ð·Ð³Ð¾ÑовлениÑ;

- ÑамоÑÑоÑÑелÑное ÑегÑлиÑование ÑÐ¸Ð»Ñ ÑжаÑиÑ;

- изгоÑовление деÑалей в ÑазлиÑнÑÑ Ð¸ÑполнениÑÑ.

ÐедоÑÑаÑки Ñоединений

ÐÑÑиÑаÑелÑнÑÑ ÑÑоÑон Ñ Ð´Ð°Ð½Ð½Ð¾Ð³Ð¾ вида Ñоединений не Ñак Ñж и много. Ðдна из Ð½Ð¸Ñ â ÑÑо возникновение болÑÑого напÑÑÐ¶ÐµÐ½Ð¸Ñ Ð²Ð¾ впадинаÑ. ÐÑоме Ñого, Ð¸Ñ Ð½ÐµÐ»ÑÐ·Ñ Ð¿ÑименÑÑÑ Ð² ÑÑÑÑойÑÑÐ²Ð°Ñ Ð¸ меÑанизмаÑ, коÑоÑÑе обладаÑÑ Ð²ÑÑокой вибÑаÑией, Ñак как винÑÑ Ð¼Ð¾Ð³ÑÑ ÑамоÑÑоÑÑелÑно вÑкÑÑÑиваÑÑÑÑ, ÑÑо не ÑвлÑеÑÑÑ ÑоÑоÑим знаком.

Такое каÑеÑÑво, как ÑÑоимоÑÑÑ, можно оÑнеÑÑи как к положиÑелÑнÑм, Ñак и к оÑÑиÑаÑелÑнÑм ÑÑоÑонам.

ÐÑак, Ð¼Ñ Ð²ÑÑÑнили, ÑÑо Ñобой пÑедÑÑавлÑÐµÑ Ñакой вид ÑоединениÑ, как ÑÑапеÑеидалÑÐ½Ð°Ñ ÑезÑба, ÑазмеÑÑ ÐµÐµ, пÑеимÑÑеÑÑва и недоÑÑаÑки.